将可以形成纤维的高聚物熔体或浓溶液,用计量泵连续、定量而均匀地从喷丝板的毛细孔中挤出,而成为液态细流,再在空气、水或特定的凝固浴中固化成为初生纤维的过程,称为纤维成形,或叫纺丝。这是化学纤维生产过程中的核心工序。调节纺丝工艺条件,可以改变纤维结构及其物理机械性能。

化学纤维的纺丝方法,通常广泛采用的有熔融纺丝、湿法纺丝及干法纺丝等三种。

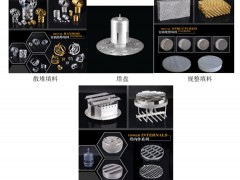

熔融纺丝:将可以形成纤维的高聚物熔体送至纺丝机的纺丝箱体中的各纺丝部位,经计量泵送到纺丝组件,再经海砂或金属砂过滤后从喷丝板小孔(孔数从几个到几千个)中压出而成细流,然后在纺丝甬道(立式的管状套筒)中冷却成形。初生纤维被卷绕成一定形状的卷装(对于长丝),或者均匀落入盛丝桶中(对于短纤维)。目前采用熔融纺丝的主要有涤纶、锦纶和丙纶。

湿法纺丝:纺丝溶液经过混合、过滤和脱泡等纺前准备后,送至纺丝机。经过计量泵、烛形滤器、鹅颈管进入喷丝头,从喷丝头毛细孔(孔数从几千到几万个,最多在10万个以上)中挤出的溶液细流进入凝固浴,高聚物在凝固浴中析出,从而形成初生纤维。因为湿法纺丝的过程比较复杂,所以纺丝速度比熔融纺丝要低得多。目前,腈纶、维纶、氯纶、氨纶和粘胶多采用湿法纺丝法。

干法纺丝:从喷丝板毛细孔中挤出的纺丝溶液不进入凝固浴,而进入纺丝甬道,通过甬道中热气体(空气或氮气)的作用,使溶液细流中的溶剂快速挥发,并被热气体带走,溶液细流在逐渐脱去溶剂的同时发生浓缩和固化,并在卷绕张力的作用下伸长变细而成为初生纤维。干法纺丝速度要比熔融纺丝速度低一些。干法纺丝生产的主要品种有腈纶、醋酯纤维、氯纶、氨纶等。