中国上市公司协会重磅发布《2023年度上市公司数字化转型典型案例榜单》,从场景创新、技术领先、社会贡献价值、产业链建设四个维度,共选出优秀案例30个、典型案例70个。

油气行业有两家企业案例入选,均来自中国海油——

1. 海洋石油平台运维工程数字化协同工厂

单位:中海油能源发展装备技术有限公司

2. 中国海油海洋工程智能化制造基地

单位:海洋石油工程股份有限公司

此次组织开展《2023年度上市公司数字化转型典型案例》征集活动,上市公司协会共收到100余家上市公司提交的300余份数学化转型案例。协会组织案例工作组与专家组对案例共进行了三轮评审,综合考量企业数字化转型成效与价值、场景丰富度、技术应用深度、国产化水平、社会价值、产业链影响力等因素,最终选出100个案例。这100项案例集中反映了我国各行业领域上市公司企业在推进数字化转型、促进行业高质量发展方面的最新成果实践。

01. 两个案例被赞“场景创新”

中国海油上榜的这两个数字化转型项目均入选了“场景创新”的典型案例。在“场景创新”维度,全国上市企业共有15个项目入选优秀案例,36个入选典型案例。那么,在数字化转型的具体实践中,中国海油的两个项目是如何进行场景创新的?在生产工作中又带来哪些实际成效?

A 海洋工程智能化制造基地

降低对高技能工种依存度

该基地紧紧围绕海洋油气装备制造特征及管控需求,创新设计与制造模式,攻克关键产品智能制造流程管控和工艺技术,利用5G+工业互联网等新技术,创造性的落地实施基于离散型重型钢结构加工的自动化生产线和立体仓库,打造基于单一数据源和一体化平台的数字化管控系统,使基地主要生产环节自动化升级,软硬件系统深度融合,数字化协同工程建造,实现经营能力强化、作业效率提升、数字孪生交付等业务价值,推动企业提质降本增效。

基地以智能安全管控、智能生产、设备设施数字化运营、能源低碳管理、产品数字孪生为主要数字化场景,有效改善作业环境,大幅降低劳动强度,降低对高技能工种的依存度,提升生产作业效率,进而提升我国海洋油气装备制造竞争力,保障国家海上能源安全。2022年11月,在第五届“绽放杯”5G应用征集大赛中,基地建设成果斩获全国赛总决赛一等奖。

作为我国海洋油气装备制造行业首个“智能工厂”和工信部示范应用基地,该项目攻克10项国内“行业首次”先进技术难题,填补多项行业技术空白,通过管理、技术创新实现从人力工厂向智能工厂跨越。

1. 管理数字化

以全厂管理软件DIMS为生产管理核心,各主要车间/生产线生产执行系统为延伸,资源管控运维系统为保障,实现了制造环节全链条的数据互联互通,形成了“工厂化生产+工单制执行”管理模式,打造了基于单一数据源的一体化数字化管理平台。

2. 生产自动化

完成工艺管线生产线、平面分段生产线、自动化立体仓库等生产设备建设,实现板材切割下料环节的全自动生产,实现中小型物料的自动化立体存储、AGV运输。

▲中国海油海洋工程智能化制造基地板材切割生产线

3. 园区智慧化

形成5类智慧场景,初步实现智慧园区管理:基于5G+光纤+WLAN的网络安全互联;基于智能AI的技防平台,实现人、物、环实时监测;基于主动+被动防护的智能塔机防碰撞系统;基于生产负荷自动调节的空压机智能调控系统;基于环境因素自动调节的智能通风采光系统。

4. 能源精益化

多维度、全要素统计全场风、水、电、气流转信息,实现动能源计量数据的自动采集和处理,形成主动化、精益化的能源管理模式,落实国家“双碳”战略和绿色发展理念。

2022年9月,基地严格按照《智能制造能力成熟度模型》等国家标准,通过对人员、技术、资源和制造4大能力要素及其对应的人员技能、数据、装备、设计、生产、物料、销售、服务等12大能力域全维度的精细评估。公司顺利通过智能制造能力成熟度三级评估并取得证书,标志着基地智能制造能力成熟度达到三级水平,处于同行业企业领先地位。

B 海洋石油平台运维工程数字化协同工厂

综合成本同比降低20%以上

在“七年行动计划”的背景下,出现了大规模的建造和老旧平台改建、改造项目,业务量持续上升。在现有资源情况下,自动化生产资源不足,急需创新生产、管理模式,规划关键核心技术,从“面向产业技术需求,关注先进技术”方面总体布局,用数字化工具代替传统人工,塑造产业能力。

为有效解决困扰中国海洋石油海上设施改造升级施工“大成本、长周期、高风险”的工程难题,数字化预制工厂瞄准规划引领类数字化转型业务,利用大数据引领数字化管理体系建设,采用自动化、数字化装备建立生产线,以MES数字化预制生产管理系统为统领,实现关键数字化设备设施的智能管控,打造工程维修改造流程化、精准化预制工厂。车间工艺生产线关键设备数控化率达到90%,生产数据自动采集率达到95%,焊接一次合格率达到96%以上;大幅度降低高水平技能人员依赖程度,生产线人员同比减少30%以上,综合成本同比降低20%以上;将信息技术和管理技术用于产业提升,提高企业管理水平和经营效益。

该项目的创新模式是以数字化预制工厂为技术载体,数字化预制工厂的模式研发和生产制造方式,是为实现人、机、物全面互联,形成智能化发展的新兴业态和应用模式。经过务实发展,“三维激光高精度扫描辅助精准设计+流程化数字生产线标准件预制+运维工程工艺管线数字化精准安装”全过程的模式创新场景,已在海洋平台运维工程项目过程中实现。2022年,数字化预制工厂设施改造业务在中国海油油田开发和建设中的综合效益产值为1238万元。

02. “人”是智能制造推进的关键因素

两个转型项目脱颖而出,是中国海油从顶层设计到项目落实的数字化转型实践探索的缩影。2020年,中国海油从集团层面正式发布了《中国海油数字化转型顶层设计纲要》和《智能油田顶层设计纲要》,明确数字化转型的总体思路和方向。

在集团公司的顶层设计纲要和总体思路之下,各家单位结合自身业务特点和发展轨迹,纷纷形成数字化转型工作的目标、路径和具体措施,以此有的放矢地推动信息数字技术和油气业务深度融合。

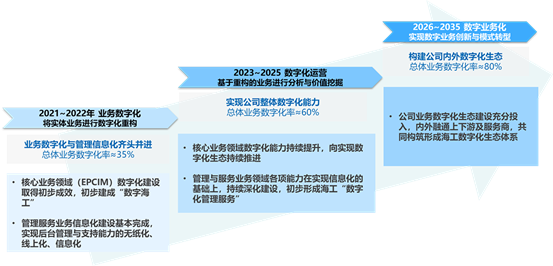

此次被纳入典型案例的海洋石油工程股份有限公司(简称“海油工程”),就是以建设“智慧海工”为目标,并将数字化转型与信息化建设工作,分为三个阶段推进。目前第一阶段已经完成,总体业务数字化率提升至35%,初步建成“数字海工”;第二阶段(2023-2025年),公司总体数字化率将提升至60%以上,初步形成海工“数字化管理服务”;第三阶段(2026-2035年),实现数字业务化,构建公司内外数字化生态,总体数字化率提升至80%以上,建成“智慧海工”。

▼海油工程数字化转型工作实施路径

另一家被纳入典型案例的中海油能源发展装备技术有限公司,是中海油能源发展股份有限公司下属的大型石油专业技术服务公司,他们的数字化转型工作,也从战略规划,到业务模式、技术架构,自上而下层层清晰。

在多年数字化转型实践过程中,中国海油各单位,无论是海上智能油田建设项目,或此次上榜的典型案例项目,在企业效益、社会价值、生态效益等多方面,都取得了成效。与此同时更为重要的是,他们在数字化转型过程中,实实在在直面了许多痛点和难点,沉淀出一系列经验方法,值得借鉴。

1. 数字化转型第一要务是实现标准化

稳步推进数据治理工作,建立统一的数据标准体系,编制起一套企业内部的数据字典,为实现企业内各类数据的互联互通互理解提供保障。形成一整套适合海洋油气装备制造行业的标准化管理体系,把在实践中积累的一整套海洋工程智能制造体系推向全行业,提升我国装备制造业的市场竞争力。

2. 业务数字化转型应配套创新管理方法

公司将根据相应问题,建立以计划管理为主轴、质量管理为宗旨、精准控制为核心的示范性创新模式;使数字化多资源协同管理的创新管理方法和海洋石油改造维修项目陆地预制转型新模式成为海洋石油公司工程管理、智能制造的新抓手,赋予数字资产新动能。

3. 数字化转型需要管理层引领和坚守,需要全员转思想、转观念、转组织架构、转管理模式

新业务和新技术的创新实现,是不断发现问题、解决问题、改进完善的过程,需要坚定的“一把手”理念贯穿全局;从思想观念的转变到发展战略的转型,从组织机构的调整到管理模式的变革,从生产方式的转变到人员结构和技能的变化,基础要素都是人。“人”是智能制造推进的关键因素。